您信賴的工業(yè)自動化系統(tǒng)傳動件服務商!

隨著科學技術的發(fā)展,3C產(chǎn)品逐漸小型化,線路板的尺寸也在不斷減小。在這種情況下,線路板上用于連接和定位的微孔孔徑也在逐漸減小,從而給微孔加工帶來了一定的挑戰(zhàn)。為滿足行業(yè)微孔加工需求,激光微孔加工設備——微孔加工打孔機應運而生。

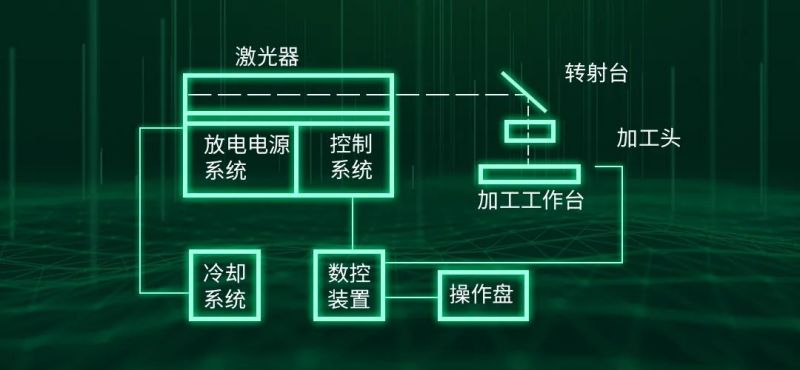

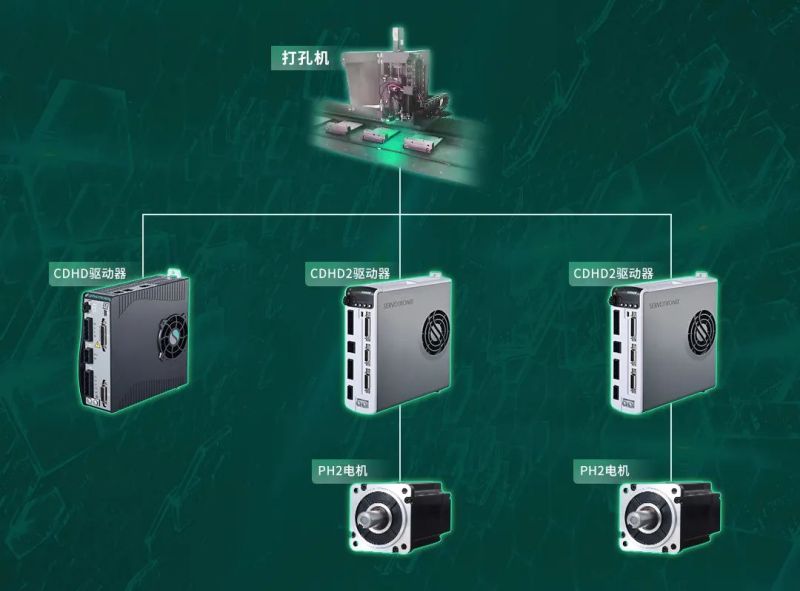

工作原理 設置打孔機,需要在待加工件上設置標記點,將待加工件固定于伺服平臺上,然后使成像定位系統(tǒng)對準待加工件,利用成像定位系統(tǒng)識別標記點的方位信息,通過工控電腦確定待加工件上需要進行微孔加工的位置,再進行激光加工。 微孔加工打孔機主要針對微型孔進行激光打孔加工,其對精度控制、位置、孔徑大小、圓度要求十分。單日微孔加工能力在3-5萬件,微孔加工具有相當大的優(yōu)勢,同時也具備多個技術難點。 技術難點 1、精度有誤差,相同尺寸、每一張板件的尺寸有誤差 2、精度不穩(wěn)定、相同尺寸在機器不同位置打孔出來的板件尺寸大小不同 3、打孔后有崩邊現(xiàn)象 4、板材定位精度不足,正反面打孔有誤差 如果傳統(tǒng)機械設備下料出現(xiàn)以上問題,整臺機器就只能報廢、以上故障機器打孔的工件將無法組裝一個合格的成品,不僅浪費時間、減少訂單、而且影響廠家信譽。 微孔加工打孔機不僅需要優(yōu)異的運動性和穩(wěn)定性,微米級的尺寸及位置定位精度,在高精度的情況下還需要保持快速的加工效率,才能瞬間完成小孔及其他幾何特征的加工,因此保障高精度高性能的伺服方案對打孔機來說是必不可少的。 伺服方案加持,助力微孔加工打孔機穩(wěn)定投產(chǎn)運行 微孔加工打孔機配備“左膀右臂”高創(chuàng)(CDHD+CDHD2)伺服方案,真正通過三軸運動控制組合來應對市場上對于孔型的各種需求,從而獲得圓滑的邊緣和側壁質量,改善板件崩邊情況。 打孔機“左膀”---X軸(CDHD伺服方案) 打孔機X軸采用高創(chuàng)CDHD驅動器驅動,X軸運行速度高達1500mm/s,加速度達到1.5g,經(jīng)過高創(chuàng)伺服驅動器調試后重復定位精度可以達到1μm,通過定位和扭矩控制,再輔以視覺尋孔設備,更好地實現(xiàn)了自動打孔、攻絲的動作功能,可根據(jù)不同的場合要求,完成對應的工作,以應對型號不同的打孔需求。 打孔機“右臂”---Y軸、Z軸(高創(chuàng)CDHD2伺服方案) 位于Y、Z軸,高創(chuàng)CDHD2伺服方案驅動傳動力更強,運行更穩(wěn)定、精度更高,配合PH2電機來控制絲桿傳動結構左右行走和定長打孔,整個動作一氣呵成,快速,準確,效率高,減少精度誤差。 調試Y軸精度 位于Y軸,高創(chuàng)PH2伺服電機帶動絲桿傳動結構進行運動,調試之前Y軸重復定位精度為10μm,調試后,重復定位精度可以達到1μm,運行速度高達1500mm/s,加速度達到1.5g 調試Z軸精度 位于Z軸,經(jīng)過高創(chuàng)伺服驅動器調試后,PH2電機帶動絲桿傳動結構運行速度高達500mm/s,加速度0.8g,定位精度達到5μm 未來,高創(chuàng)伺服方案將在工業(yè)自動化領域持續(xù)深耕,實現(xiàn)創(chuàng)新能力從量的積累向質的飛躍、從點的突破向解決方案提升轉變,全力助推中國工業(yè)化轉型升級,助力工業(yè)自動化向價值鏈高端穩(wěn)步攀升。

客服1

客服1  客服2

客服2